封装是半导体制造过程中的一个重要步骤。在这个步骤中,半导体芯片(或称为集成电路)被包裹在一个保护性的外壳中。这个外壳的主要功能是保护芯片免受物理和化学损害,例如防止芯片受到潮湿、尘埃、温度变化等环境因素的影响。封装过程也涉及到芯片与电子元件的连接,例如通过引线或焊盘将芯片连接到电路板上。

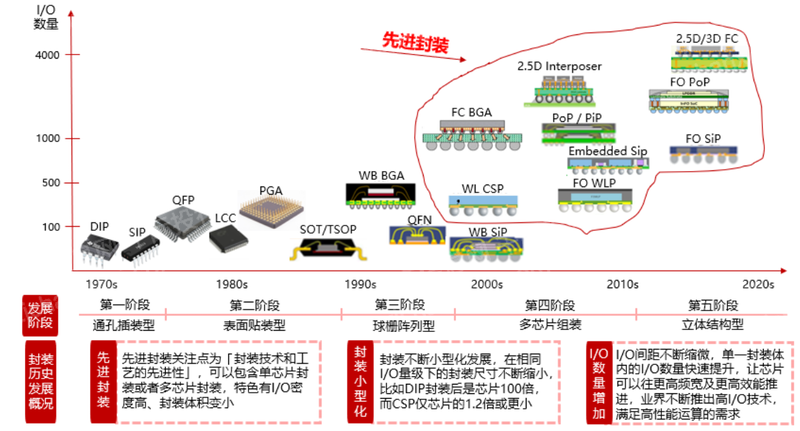

先进封装(Advanced Packaging)是指新兴的、技术含量高的封装技术,它们旨在满足更高性能、更小尺寸、更低功耗和更高集成度的需求。这些技术包括三维封装(3D Packaging)、晶片级封装(Chip Scale Packaging)、2.5D 和 3D 集成等。这些技术允许更紧密的集成,能够提高电子设备的性能和功率效率,同时减小尺寸和重量。因此,先进封装技术在许多高性能和小型化应用中,如移动设备、高性能计算和物联网,都有广泛的应用。

先进封装已成为将更多功能集成到各种设备(如手机和汽车)中的关键技术,它能在小空间内实现高设备密度,将电子、机械或半导体设备等多个设备组合并封装成单一的电子设备。全球半导体先进封装市场预计在2021年至2029年期间以7.65%的复合年增长率(CAGR)增长,到2029年预计将超过616.9亿美元,较2021年的346.2亿美元有所增长。驱动这个市场增长的关键因素是半导体集成电路(IC)设计的复杂性,以及越来越多的功能和特性被集成到消费电子设备中。

在汽车中集成半导体组件将推动全球半导体先进封装市场的增长。汽车电气化以及车辆自动化的需求增加正推动这个领域的半导体市场。例如,半导体IC被用于汽车的多个功能,如气囊控制、GPS、防抱死刹车系统、显示屏、信息娱乐系统、电动门窗、自动驾驶和碰撞检测技术等。此外,半导体封装技术预计将通过增加其操作功能、提高和维持性能,同时降低包装总成本,增加半导体产品的价值。这也创造了对各种消费电子产品高性能芯片的需求,从而增加了对用于智能手机和其他移动设备的3D和2.5D封装芯片的需求。

在中国,目前已安装了约142.5万个5G基站,全国范围内支持了超过5亿的5G用户,这使其成为全球最大的网络。这个地区5G的快速发展预计将推动对5G设备的需求,从而增加对半导体封装的需求。

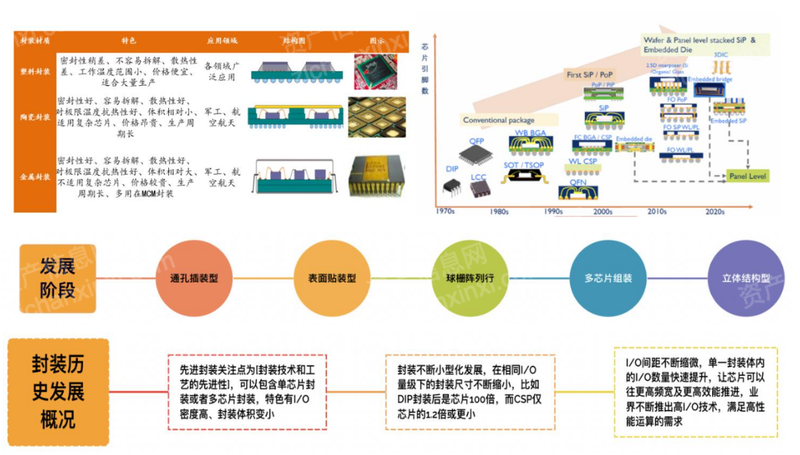

(1)通孔插装型(Through-Hole Mounting):这是半导体封装的最早阶段,主要用于早期的集成电路和半导体设备。在这个阶段,封装设备的引脚通过电路板的孔洞插入,并通过焊接固定。这种封装类型的主要优点是其结构简单和稳定,但它的尺寸大,无法适应小型化和高密度的趋势。

(2)表面贴装型(Surface-Mount Technology,SMT):随着电子设备尺寸的缩小和功能的复杂化,表面贴装技术开始被广泛使用。这种封装方式将半导体设备直接贴装到电路板表面,不再需要穿过电路板的孔洞。这种封装方式使得设备尺寸可以更小,密度可以更高,且生产效率更高。

(3)球栅阵列型(Ball Grid Array,BGA):在半导体行业继续发展的过程中,球栅阵列封装技术应运而生。这种封装方式在设备的底部形成一个球状的引脚阵列,可以提供更多的连接点,适应了更复杂的集成电路设计。BGA封装提供了更好的电热性能和信号完整性,被广泛应用在高性能的电子设备中。

(4)多芯片组装(Multi-Chip Packaging,MCP):随着电子设备功能的不断增加,多芯片封装技术开始被采用。这种封装技术可以在一个封装内部集成多个半导体芯片,从而实现更高的功能集成度。这种封装方式可以减少设备间的连接长度,提高设备的性能和信号传输速度。

(5)立体结构型(3D Packaging):这是目前最先进的封装技术,它采用立体结构将多个半导体芯片叠加在一起,形成一个三维的集成电路。这种封装方式可以大大提高集成电路的密度和性能,同时减少信号传输的延迟,但它的设计和制造过程相对复杂,需要更高的技术要求。

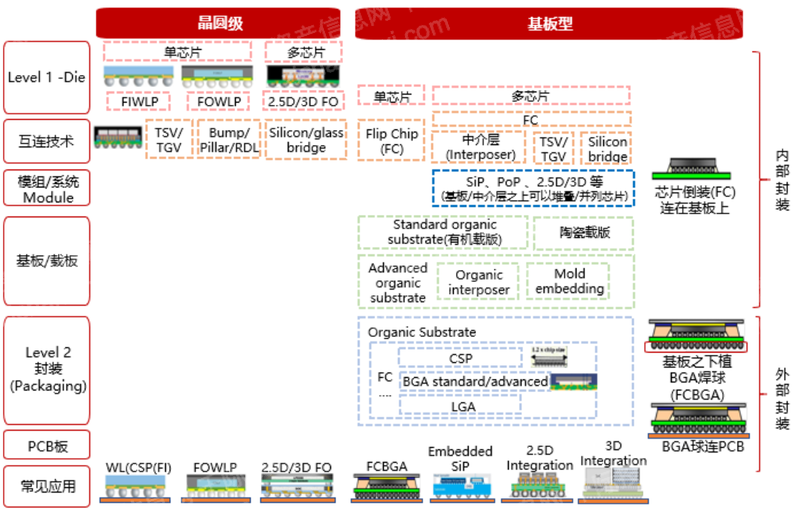

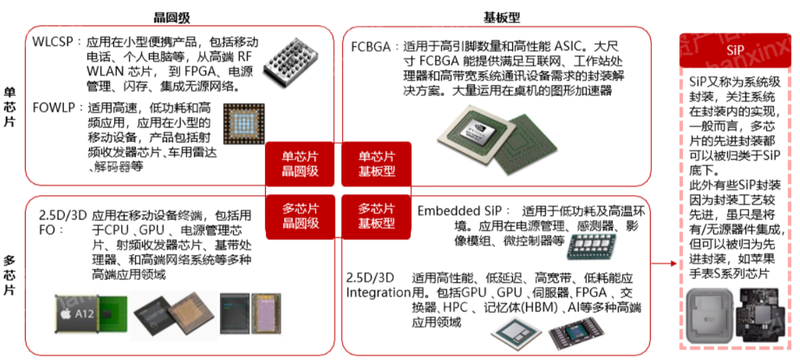

先进封装以内部封装工艺的先进性为评判标准,并以内部连接有无基板可分两大类。先进封装的划分点在于工艺以及封装技术的先进性,一般而言,内部封装为引线框架 (WB) 的封装不被归类为先进封装,而内部采用倒装(FC)、晶圆级(WL)等先进技术的封装则可以称为先进封装,先进封装以内部连接有无载体(基板)可一分为二进行划分:

(1)有载体(基板型):内部封装需要依靠基板、引线框架或中介层(Interposer),主要内部互连为倒装封装(FC),可以分为单芯片或者多芯片封装,多芯片封装会在中介层(或基板)之上有多个芯片并排或者堆叠,形成2.5D/3D 结构,基板之下的外部封装包括BGA/LGA、CSP 等,封装由内外部封装结合而成,目前业界最具代表性且最广为使用的组合包括FCBGA(倒装 BGA)、Embedded SiP、2.5D/3D Integration。

(2)无载体(晶圆级):不需要基板、引线框架或中介层(Interposer),因此无内外部封装之分,以晶圆级封装为代表,运用重布线层(RDL)与凸块(Bumping)等作为I/O绕线手段,再使用倒放的方式与PCB 板直接连接,封装厚度比有载体变得更薄。晶圆级封装分为扇入型(Fan-in)跟扇出型(Fan-out),而扇出型又可以延伸出3D FO封装,晶圆级封装为目前封装技术中最先进的技术类别。

先进封装以缩小尺寸、系统性集成、提高I/O数量、提高散热性能为发展主轴,可以包括单芯片和多芯片,倒装封装以及晶圆级封装被广为使用,再搭配互连技术(TSV, Bump等)的技术能力提升,推动封装的进步,内外部封装可以搭配组合成不同的高性能封装产品。

设计:在此阶段,设计工程师将根据产品规格和性能要求设计半导体产品。这可能涉及电路设计、物理设计以及封装设计。

制造:设计完成后,将进入制造阶段。这通常包括晶圆制造和晶圆切割。晶圆制造主要由半导体设备和材料供应商完成,而晶圆切割则由半导体制造商(例如台积电或英特尔)完成。

封装和测试:在制造过程完成后,芯片需要进行封装以保护其电路并提供电气连接。在封装之后,还需要进行功能和性能测试以确保芯片的性能达到设计规格。

系统集成:封装后的芯片将被集成到电子系统中,如手机、电脑、汽车等。这一步通常由原始设备制造商(OEMs)和制造服务提供商(EMS)完成。

销售和服务:最后,完成系统集成的产品将通过各种销售渠道(如零售商或直接销售)销售给最终用户。服务可能包括产品的维修和更新。

在这个产业链中,每个环节都有专门的公司参与。例如,设计阶段可能由设计公司完成,制造阶段可能由半导体制造公司完成,封装和测试阶段可能由封装和测试服务公司(OSAT)完成,系统集成可能由OEM完成,销售和服务可能由各种零售商和服务提供商完成。

先进封装产业的上游是以康强电子、兴森科技、岱勒新材、三环集团为代表的封装材料供应商与士兰微、中芯国际为代表的集成电路制造企业。中游作为集成电路封装行业主体,主要进行集成电路封装与测试过程。下游为3C电子、工控等终端应用。

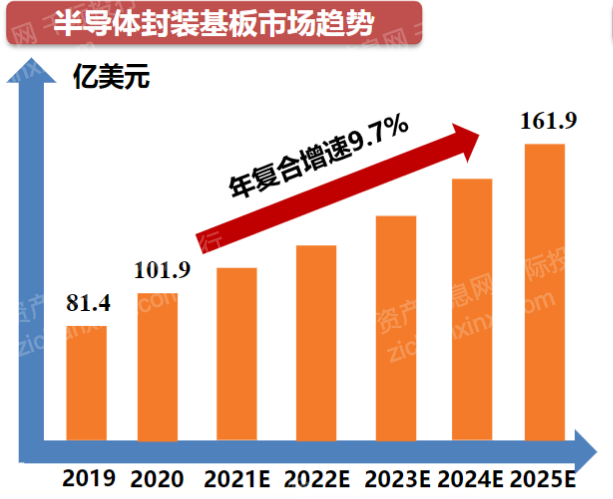

随着封装技术向多引脚、窄间距、小型化的趋势发展,封装基板已逐渐取代传统引线框架成为主流封装材料。引线键合类基板在其封装总成本中占比约为40%~50%,而倒装芯片类基板的成本占比则可高达70%~80%。相对其他封装材料,封装基板的难度更大,但利润高、应用领域众多、市场空间广阔。

先进封装材料市场较为分散,中国企业在键合丝、环氧塑封料、引线框架市场中具备一定影响力,国产化率水平较高,但是在封装基板、芯片粘结材料方面与国际领先企业差距依然较大。

随着新型高密度封装形式的出现,电子封装的许多功能,如电气连接,物理保护,正逐渐部分或全部的由封装基板来承担。近年来在电子基板中,高密度多层基板占比越来越大,在先进封装中的运用越来越广泛。封装基板作为特种印制电路板,是将较高精密度的芯片或者器件与较低精密度的印制电路板连接在一起的基本部件。相较于PCB板的线μm参数,封装基板可实现线μm的参数。PCB板整体精细化提高的成本远高于通过封装基板来互连PCB和芯片的成本。

先进封装按外壳材料通常可以分为金属封装、陶瓷封装、塑料封装;按照封装链接结构可以分为内部封装、外部封装和晶圆级封装,封装内部是指封装内部芯片与载体(引线框架或载板)之间的连接方式,包括引线键合(WB)、载带自动焊(TAB)、倒装封装(FC),外部封装为引线框架(或载板)与印刷电路板(PCB)之间的连接方式,是我们肉眼可见的封装外型,例如QFP、QFN、BGA、LGA等,部分晶圆级封装因为无需引线框架或导线载板,直接与PCB 板连接,因此跳脱于传统内部及外部封装之分。

先进封装的下游应用以移动设备、多引脚、高性能产品为主要需求。晶圆级封装多用在小型移动设备,基板型多用在引脚多且无体积限制的产品,多芯片又可以被归类为SiP 封装。

先进封装可以由单芯片、多芯片、晶圆级、基板级组合而成,晶圆级和基板级的不同源自于制程上的差异,晶圆级封装用到芯片制造的工艺,需要淀积、光刻、去胶、刻蚀等流程,相较于基板级封装,晶圆级封装能够有更小的封装体积,因此多用在小型移动设备,而基板级多用在高引脚且无体积限制的产品。

一般而言,多芯片封装都在封装内部自成一个子系统,因此多芯片又可以被归类为 SiP(System in Package,系统级封装),SiP封装关注在封装内的系统实现,不管先进性与。

杏彩体育官方平台 上一篇:走进电子封装可靠性技术的世界:从设计到应用的全方位 下一篇:骏码半导体(08490)附属拟3800万港元收购知